6,2% de crecimiento anual en construcción (2023) impulsa la demanda de ventanas de aluminio, pero 60% de las fábricas Todavía utilizamos líneas semiautomatizadas de la década del 2000.

Máquinas heredadas (por ejemplo, las herramientas de corte de la década de 1990) funcionan a 25% la velocidad de líneas modernas habilitadas para IoT, con 15% de tiempo de inactividad debido a averías.

errores humanos costo 8–12% de ingresos (Deloitte):

±1,5 mm de espacio de medición → 15–20% de desperdicio de material.

Defectos de soldadura manual → 12% tasas de rechazo (frente al 2% con robots).

Crisis laboral: El 23% de las fábricas carecen de trabajadores cualificados para tareas de precisión.

Oscilaciones del precio del aluminio (+42% interanual) y &10

70% de los proveedores asiáticos dependen de una o dos fundiciones; los cortes de energía o las auditorías provocan escasez.

Las líneas automatizadas con programación impulsada por IA reducen el tiempo de inactividad y maximizan la producción:

Fabricante alemán AluTech logrado 4.200 unidades/día vs. 1.400 con sistemas heredados, reduciendo los costos por unidad en 38% .

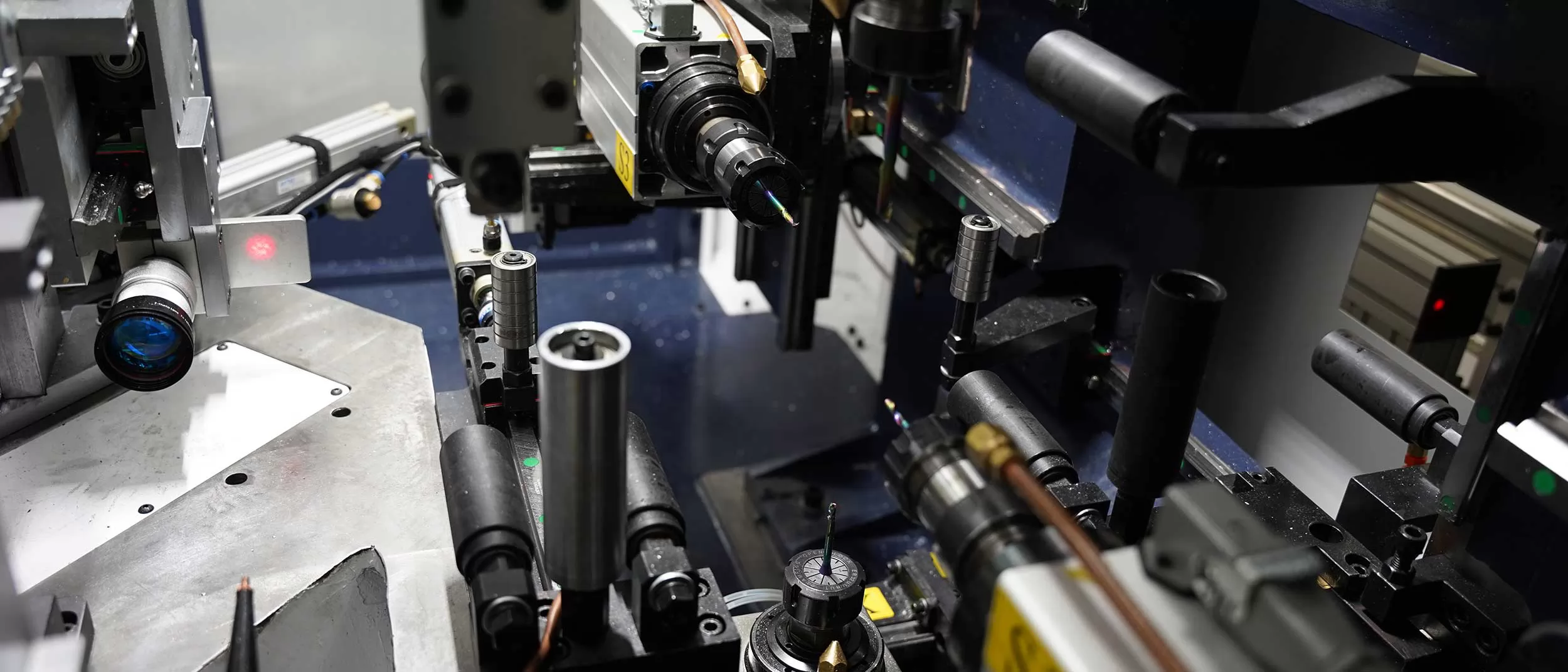

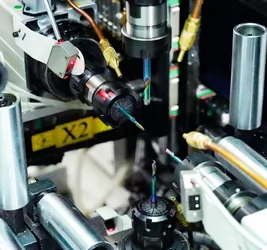

Corte CNC robótico reduce el tiempo de ciclo de 90 segundos a 22 segundos por marco de ventana (datos de ABB Robotics).

Los sensores IoT optimizan el uso de energía y previenen el desperdicio:

Imágenes térmicas Detecta sobrecargas del motor en tiempo real, reduciendo el consumo eléctrico en 18% (Estudio de caso de Siemens).

Mantenimiento predictivo impulsado por IA reduce las reparaciones no planificadas 60% , ahorrando $120,000 al año para un fabricante estadounidense de tamaño mediano.

La redundancia integrada y el autodiagnóstico garantizan una producción ininterrumpida:

Robots con cambio automático de herramientas eliminar cambios manuales, manteniendo brechas de transición de

Monitoreo basado en la nube Resuelve el 95% de las fallas de forma remota, reduciendo el tiempo de inactividad a (Informe de Rockwell Automation).

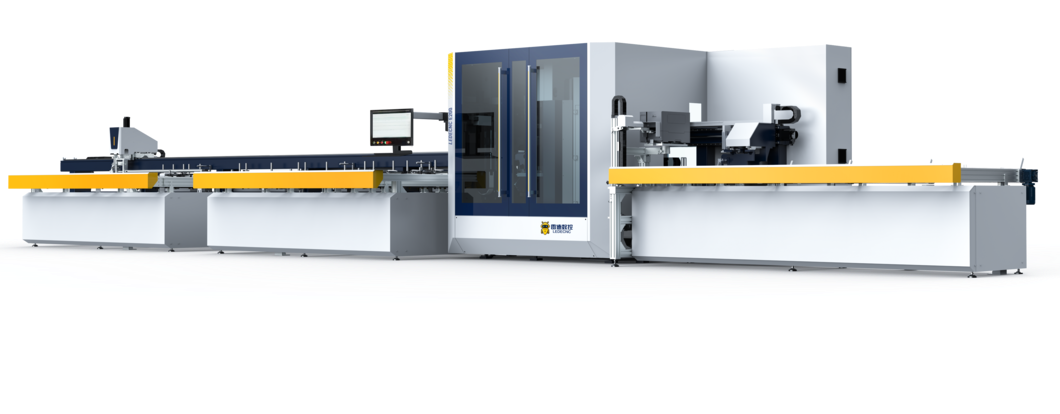

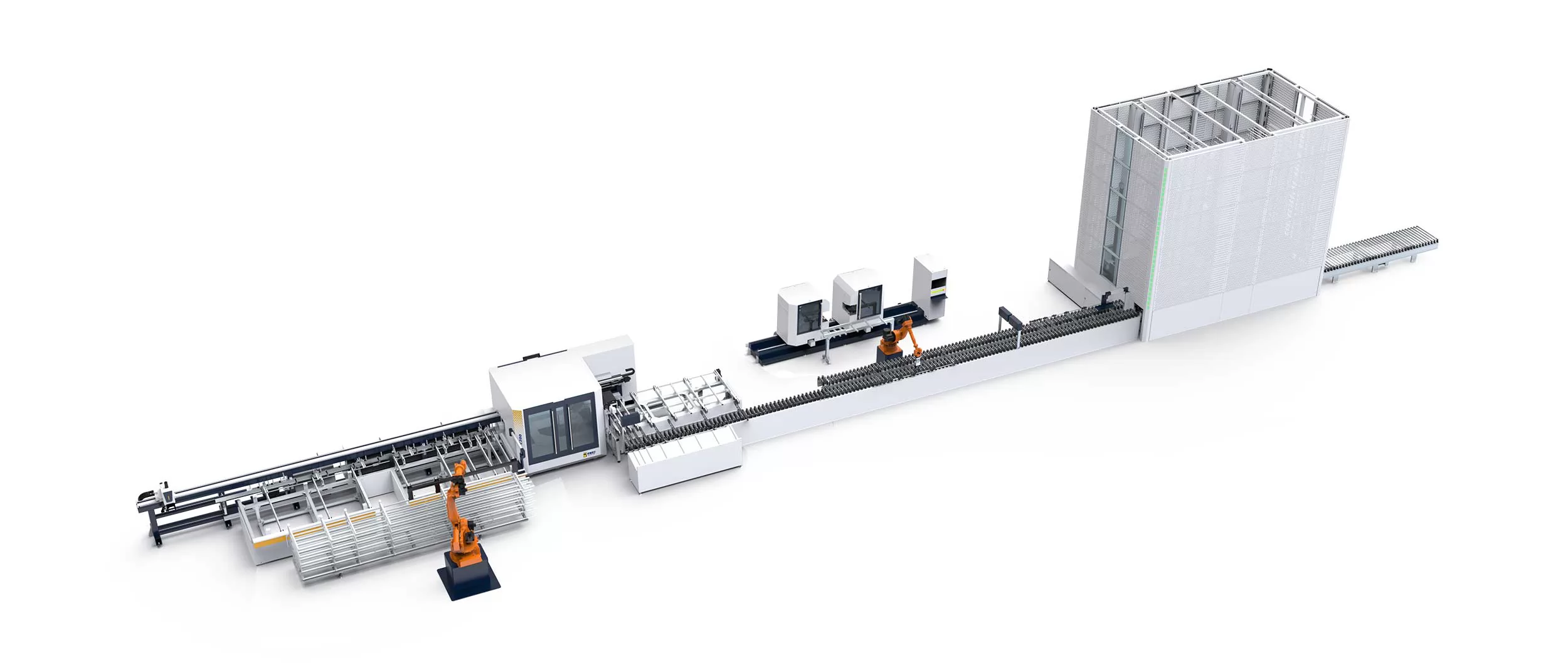

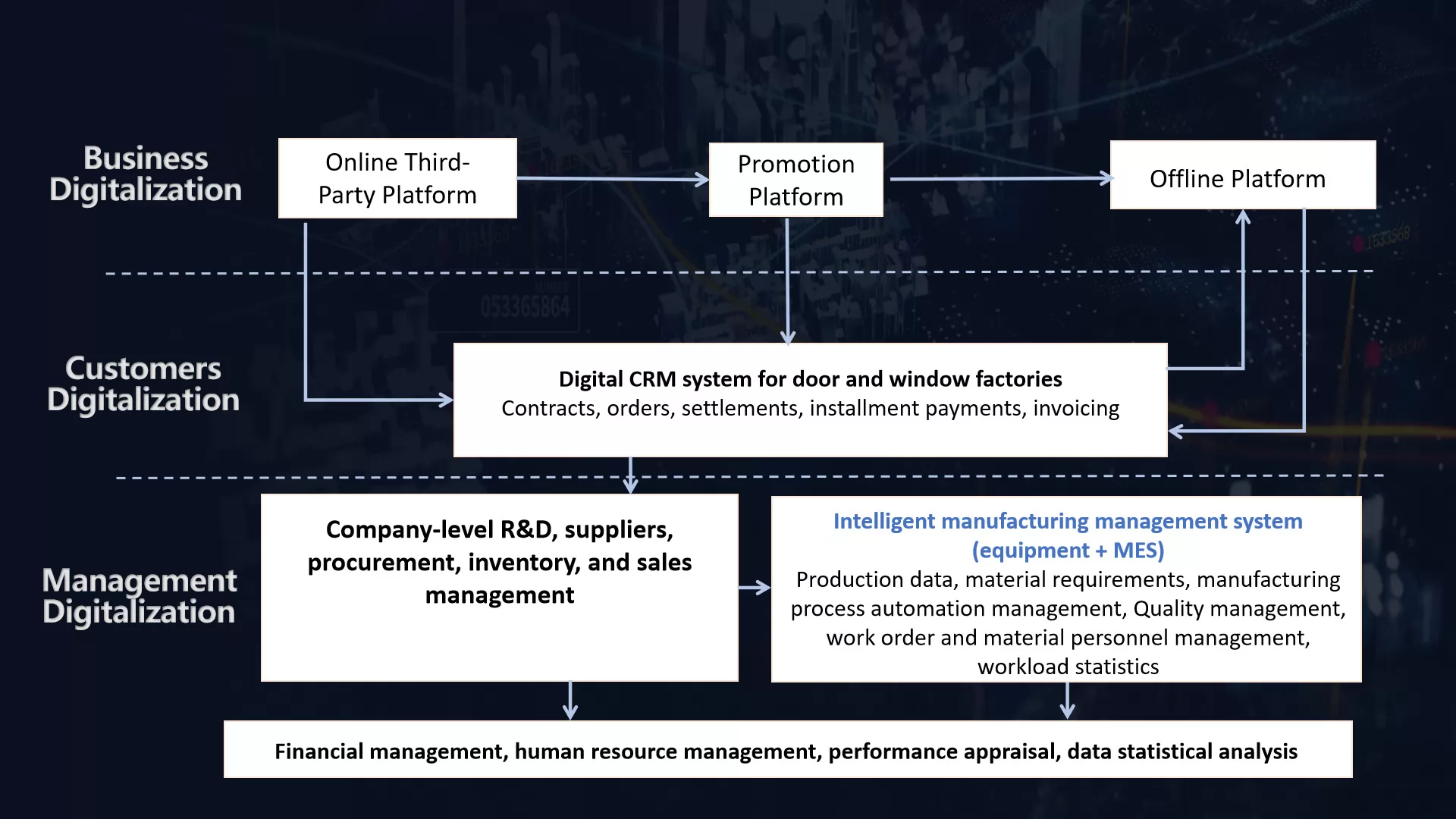

La línea de producción inteligente de LEADCNC logra un funcionamiento eficiente y estable las 24 horas del día gracias a la alta automatización, la tecnología inteligente y la integración de sistemas. A continuación, se detallan sus componentes principales y sus capacidades de integración:

Importación de datos de producción

Acoplamiento de software, conectado con el software ERP;

Se puede importar a través de una red/disco USB según el formato de pedido del material;

Se puede ingresar directamente de forma manual

Identificación inteligente de datos de perfil (altura, espesor de pared)

Ajuste inteligente de los parámetros de procesamiento (velocidad de alimentación, posición de alimentación)

Ahorrar al menos 3 trabajadores cualificados, ahorrando unos 240.000 dólares en costes laborales cada año

Estadísticas de producción completadas

Estadísticas de estado del equipo y tiempo de funcionamiento

La fecha de entrega se puede controlar en tiempo real.

Diseñada para realizar operaciones de perforación, fresado, aserrado y fresado de extremos de perfiles de aluminio, la serie S100 agiliza la producción, aumenta la capacidad y minimiza los costos laborales mediante la automatización completa.

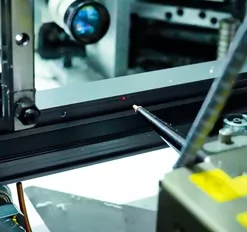

La serie S200 garantiza una organización detallada del flujo de materiales, un estricto control de calidad y una reducción de los costes de mano de obra y gestión. Cada perfil está etiquetado con una etiqueta adhesiva con las especificaciones y un código QR para su trazabilidad.

Ciclo de producción reducido de 25-45 días a 7-12 días, eficiencia aumentada en un 300%

Los trabajadores ordinarios pueden empezar tras 2 horas de formación, lo que reduce las barreras laborales

El sistema inteligente logra un funcionamiento sin errores, con una tasa de rendimiento del 99,9 %

La producción diaria aumentó de 5 a 6 ㎡hasta 8-10 ㎡, crecimiento de la eficiencia del 60%

Aumento de cinco veces la producción para el mismo espacio, alcanzando una producción mensual de 15.000 ㎡

El coste de mano de obra por metro cuadrado se redujo de 58-98 yuanes a unos 25-35 yuanes.

La producción en línea de ensamblaje inteligente elimina el caos del proceso interno y la pérdida de producto.

La construcción de fábricas inteligentes es fácil de replicar y gestionar, lo que mejora la competitividad

Los costes de fabricación se redujeron entre un 8% y un 10% en comparación con las fábricas tradicionales

La construcción de fábricas inteligentes es una herramienta poderosa para atraer inversiones exitosas

Como uno de los ocho centros de fabricación regionales establecidos por Xuge en China, Shanghai SMICK tiene una fábrica inteligente de 4000 metros cuadrados, equipada con una línea de producción inteligente de puertas y ventanas industriales Reid CNC 4.0, que proporciona una producción y un servicio más eficientes para los productos de puertas y ventanas Xuge.

Las puertas y ventanas Huangpai han sido recompradas por 4 años consecutivos por Reid CNC con decenas de millones de líneas de producción inteligentes, brindando garantía de una entrega de calidad eficiente.

El 26 de septiembre, cuatro líneas de producción inteligentes de puertas y ventanas de la serie S de Reid CNC se entregaron con éxito a la fábrica de SAYYAS en Harbin, lo que marcó nuevamente el comienzo de la cooperación entre las dos partes.

Evite errores costosos al seleccionar una máquina CNC para el procesamiento de aluminio. Descubra consejos de expertos sobre velocidad de husillo, rigidez, automatización y más de LEAD CNC.

Descubra cómo el mecanizado CNC de 5 ejes mejora la producción de piezas de aluminio con mayor precisión, tiempos de ciclo más rápidos y tecnologías de automatización avanzadas.

Los 10 principales fabricantes de extrusión de perfiles de aluminio en China en 2025, con tecnología avanzada y alcance global. Descubra cómo LEADCNC impulsa el procesamiento del aluminio.

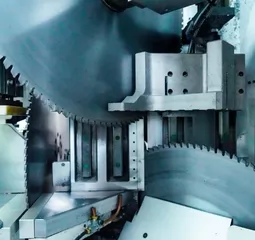

Sierra de corte de doble cabezal vs. de un solo cabezal: ¿Cuál es la mejor para marcos de aluminio? Descubre las principales diferencias, ventajas, desventajas y recomendaciones de expertos para elegir la sierra ideal para la fabricación de perfiles de aluminio.