_1745308399_WNo_1600d900.webp)

Un torno es una máquina herramienta fundamental en el mecanizado, diseñada para dar forma a materiales como metal, madera o plástico mediante la rotación de una pieza contra una herramienta de corte fija. La pieza se fija a un husillo, que gira a velocidades controladas, lo que permite que la herramienta de corte retire material con precisión para crear formas cilíndricas, cónicas u otras formas simétricas. Los tornos son muy versátiles, capaces de realizar operaciones como torneado, refrentado, taladrado, mandrinado, roscado y moleteado. Esta flexibilidad los hace esenciales en industrias que van desde la automotriz y la aeroespacial hasta la producción de muebles y joyería, así como en talleres de aficionados para la fabricación de piezas personalizadas con alta precisión.

La historia del torno se remonta al antiguo Egipto, alrededor del año 1300 a. C., donde se utilizaban tornos de arco para torneado rudimentario de madera, accionados a mano o con el pie. Para la Edad Media, los tornos de pértiga con mecanismos de pedal mejoraron la eficiencia y el control, permitiendo trabajos más complejos. La Revolución Industrial del siglo XVIII marcó un punto de inflexión, con la introducción de tornos de vapor e hidráulicos que facilitaron la producción en masa. En el siglo XX, los motores eléctricos mejoraron la fiabilidad, y el desarrollo de los tornos de control numérico computarizado (CNC) revolucionó la industria al automatizar tareas complejas. Hoy en día, los tornos modernos combinan la ingeniería de precisión y el control digital, produciendo componentes complejos para aplicaciones avanzadas.

Los tornos se clasifican según su diseño y aplicación, cada uno adecuado para tareas específicas. Tornos de motor , el tipo más común, son versátiles y ampliamente utilizados en talleres pequeños y medianos para mecanizado de propósito general, ofreciendo control manual sobre una variedad de operaciones. Tornos de torreta cuentan con una torreta de herramientas giratoria que sostiene múltiples herramientas de corte, lo que permite cambios rápidos de herramientas para una producción de alto volumen. Tornos CNC , controlados por programas de computadora, proporcionan precisión y automatización inigualables, ideales para geometrías complejas en industrias como la aeroespacial y la fabricación de dispositivos médicos. Tornos de banco , más pequeños y compactos, están diseñados para trabajos de precisión en piezas pequeñas, lo que los hace populares entre aficionados y en entornos educativos. La elección del torno adecuado depende de factores como la escala del proyecto, el material y la precisión requerida.

El cabezal es el motor del torno, ubicado en el extremo izquierdo de la máquina, y funciona como el mecanismo de accionamiento principal. Alberga el husillo, accionado por un motor mediante correas o engranajes, y gira la pieza a velocidades variables. El cabezal contiene rodamientos para asegurar una rotación suave del husillo y, a menudo, incluye un sistema de engranajes para ajustar la velocidad. También soporta el mandril u otros dispositivos de sujeción que fijan la pieza. Un cabezal bien mantenido es fundamental para la precisión, ya que cualquier desalineación o desgaste puede afectar la exactitud de la pieza mecanizada.

El contrapunto, ubicado en el extremo derecho del torno, proporciona soporte al extremo opuesto de la pieza, especialmente para piezas largas o delgadas. Se monta sobre la bancada y se desliza a lo largo de ella para adaptarse a piezas de diferentes longitudes, bloqueándose firmemente durante la operación. El contrapunto alberga un eje hueco, que puede extenderse o retraerse y suele sostener herramientas como brocas o un centro (activo o inactivo) para estabilizar la pieza. La correcta alineación del contrapunto con el cabezal es esencial para evitar conicidades o imprecisiones en el mecanizado.

La bancada es la base rígida del torno, generalmente de hierro fundido para soportar cargas pesadas y vibraciones. Proporciona una superficie plana y mecanizada con precisión sobre la que se montan el cabezal, el contrapunto y el carro. Las guías de la bancada... —pistas o rieles pulidos —Garantiza el movimiento preciso del carro y el contrapunto. Su robusta construcción minimiza la deflexión bajo carga, manteniendo la alineación y la precisión durante el mecanizado. La limpieza y lubricación periódicas de la bancada son vitales para prevenir el desgaste y garantizar un funcionamiento fluido.

El carro es un conjunto móvil que se desplaza por las guías de la bancada, acercando o alejando la herramienta de corte de la pieza de trabajo. Consta de varios componentes, entre ellos el carro, que se desliza sobre la bancada, y el faldón, que contiene engranajes y controles de movimiento. El carro transversal, montado en el carro, permite que la herramienta se mueva perpendicularmente a la pieza de trabajo, mientras que el apoyo compuesto proporciona ajustes angulares para cortes precisos. El movimiento suave y controlado del carro es crucial para lograr dimensiones y acabados superficiales precisos.

El mandril y el portaherramientas son fundamentales para asegurar la pieza de trabajo y la herramienta de corte, respectivamente. El mandril, montado en el husillo del cabezal, sujeta la pieza de trabajo y suele ser de tres mordazas (autocentrantes) o cuatro mordazas (independientes), según la forma de la pieza y las necesidades de precisión. El portaherramientas, montado en el soporte compuesto del carro, sujeta la herramienta de corte de forma segura y permite cambios rápidos de herramienta o ajustes de ángulo. Una correcta configuración del mandril y del portaherramientas garantiza estabilidad, seguridad y precisión durante las operaciones de mecanizado.

El uso de equipo de protección personal (EPP) adecuado es fundamental al operar un torno para minimizar el riesgo de lesiones. Como mínimo, los operadores deben usar gafas de seguridad o una pantalla facial para protegerse de las virutas y residuos que pueden salir despedidos a alta velocidad durante el mecanizado. Se recomienda el uso de protección auditiva, como tapones o protectores auditivos, para la exposición prolongada al ruido del torno. La ropa ajustada y las botas de trabajo resistentes y antideslizantes evitan enredarse con las piezas giratorias, y se debe evitar el uso de guantes cerca de componentes móviles para reducir el riesgo de quedar atrapado. El cabello largo debe estar recogido y las joyas deben quitarse para garantizar que nada interfiera con la seguridad del trabajo.

Preparar el área de trabajo del torno es esencial para garantizar un entorno de mecanizado seguro y eficiente. El área debe estar bien iluminada, limpia y libre de objetos, como herramientas, materiales o lubricantes derramados, para evitar tropiezos o resbalones. Asegúrese de que el torno esté colocado sobre una superficie estable y nivelada para evitar vibraciones o vuelcos durante la operación. Mantenga los materiales inflamables alejados del torno, ya que los fluidos de corte y las virutas metálicas pueden suponer un riesgo de incendio. Además, mantenga despejado el acceso a los controles del torno y al mecanismo de parada de emergencia, y utilice barreras o señales para restringir el acceso no autorizado, especialmente en talleres compartidos.

El mecanismo de parada de emergencia es una característica de seguridad esencial en un torno, diseñado para detener inmediatamente todas las operaciones de la máquina en caso de peligro. Generalmente, se trata de un botón o interruptor grande, rojo y de fácil acceso, ubicado en el panel de control del torno o cerca de la posición del operador. Antes de comenzar cualquier operación, familiarícese con la ubicación y el funcionamiento de la parada de emergencia y pruébela para asegurarse de que funciona correctamente. En caso de emergencia, como un atasco de herramienta, el desprendimiento de la pieza o un error del operador, al presionar la parada de emergencia se cortará la alimentación del motor y se detendrá el husillo, evitando posibles lesiones o daños. El mantenimiento regular de este mecanismo es vital para garantizar su fiabilidad.

Antes de operar un torno, es fundamental realizar una inspección exhaustiva para garantizar un rendimiento seguro y preciso. Comience por verificar si hay signos visibles de desgaste, daños o componentes sueltos, como pernos, correas o engranajes, especialmente en el cabezal, el carro y el contrapunto. Verifique que las guías de la bancada estén limpias y libres de residuos, ya que las virutas o la suciedad pueden afectar el movimiento y la precisión. Confirme que todos los puntos de lubricación estén adecuadamente lubricados según las especificaciones del fabricante para reducir la fricción y el desgaste. Pruebe los controles del husillo y del carro para asegurar un funcionamiento suave y revise el mecanismo de parada de emergencia para confirmar su correcto funcionamiento. Abordar cualquier problema durante la inspección previene accidentes y garantiza resultados óptimos de mecanizado.

El montaje correcto de la pieza es fundamental para una operación segura y precisa del torno. Dependiendo de la forma y el tamaño de la pieza, seleccione un dispositivo de sujeción adecuado, como un mandril de tres mordazas para piezas cilíndricas o un mandril de cuatro mordazas para formas irregulares que requieren un centrado preciso. Sujete firmemente la pieza en el mandril, asegurándose de que esté asentada uniformemente para evitar vibraciones o bamboleos durante la rotación. Para piezas más largas, utilice un centro en el contrapunto para mayor soporte. Compruebe siempre que las mordazas del mandril estén bien apretadas y que la pieza esté equilibrada para evitar que se afloje a altas velocidades, lo cual podría dañar el torno o causar lesiones.

Alinear el contrapunto con el cabezal es vital para lograr un mecanizado preciso, especialmente en operaciones como torneado de piezas largas o taladrado. Comience inspeccionando visualmente la posición del contrapunto en la bancada para asegurarse de que no esté sesgado. Utilice un comparador de cuadrante para comprobar la alineación montándolo en el carro y midiendo el eje hueco del contrapunto o una barra de prueba colocada entre los centros. Ajuste el contrapunto lateral o verticalmente según sea necesario, utilizando los tornillos de ajuste, hasta que el indicador muestre una desviación mínima. Para un trabajo preciso, vuelva a comprobar la alineación después de reposicionar el contrapunto para piezas de diferentes longitudes. Una correcta alineación del contrapunto evita el cono y garantiza dimensiones uniformes en toda la pieza.

Seleccionar la herramienta de corte adecuada es crucial para lograr el resultado de mecanizado deseado y prolongar su vida útil. Considere el material de la pieza. —Las herramientas de acero rápido (HSS) son adecuadas para materiales más blandos como el aluminio, mientras que las herramientas de carburo son mejores para metales más duros como el acero. Elija una forma de herramienta según la operación, como una herramienta de punta redonda para torneado de desbaste o una herramienta puntiaguda para roscado. Asegúrese de que el filo de la herramienta esté afilado y sin daños, ya que las herramientas sin filo pueden causar acabados superficiales deficientes y un calentamiento excesivo. Monte la herramienta de forma segura en el portaherramientas, alineándola a la altura correcta (normalmente en la línea central del husillo) para optimizar la eficiencia de corte y minimizar las vibraciones.

El refrentado es una operación de torno que se utiliza para crear una superficie lisa y plana en el extremo de una pieza, asegurándose de que sea perpendicular al eje del husillo. La pieza se monta en un mandril y una herramienta de corte, generalmente una herramienta de refrentado con un filo plano, se coloca en el portaherramientas. La herramienta se alimenta perpendicularmente a través del extremo giratorio de la pieza, eliminando material en capas finas hasta lograr el acabado superficial deseado. El refrentado suele ser el primer paso del mecanizado, ya que proporciona una superficie de referencia para operaciones posteriores como torneado o taladrado, y requiere una alineación cuidadosa de la herramienta para evitar cortes irregulares.

El torneado es la operación de torno más común, utilizada para reducir el diámetro de una pieza cilíndrica a una dimensión específica, creando una superficie lisa y uniforme. La pieza gira en el mandril, mientras una herramienta de corte de una sola punta, montada en el carro, se mueve paralelamente a su eje, retirando material en un corte espiral continuo. Los operarios pueden ajustar la profundidad de corte y la velocidad de avance para controlar la eliminación de material y el acabado superficial. El torneado puede producir formas rectas o cónicas y es fundamental para crear componentes como ejes, pasadores o bujes, lo que requiere una velocidad y una selección de herramientas precisas para obtener resultados óptimos.

El mandrinado es una operación que amplía o refina un agujero existente en una pieza de trabajo, mejorando su precisión, rectitud o acabado superficial. Una herramienta de mandrinado, generalmente una fresa de una sola punta montada en una barra de mandrinar, se inserta en un agujero pretaladrado o fundido, y la pieza de trabajo gira mientras la herramienta se avanza axialmente. Este proceso es ideal para crear diámetros internos precisos, como los necesarios para cojinetes o bujes. El mandrinado requiere una configuración cuidadosa para minimizar la deflexión y la vibración de la herramienta, y los operarios deben seleccionar velocidades y avances adecuados para evitar vibraciones y garantizar la precisión dimensional.

Taladrar en un torno implica crear un agujero cilíndrico en una pieza de trabajo utilizando una broca helicoidal sujeta en el contrapunto o un mandril. La pieza de trabajo gira en el mandril del cabezal, mientras la broca avanza en ella, ya sea manualmente o mediante el eje hueco del contrapunto. Esta operación se utiliza para crear agujeros para pernos, pasadores o como punto de partida para el taladrado. La correcta alineación de la broca con el centro de la pieza de trabajo es crucial para evitar agujeros descentrados, y los operarios deben utilizar el fluido de corte y las velocidades adecuadas para evitar el sobrecalentamiento y garantizar agujeros limpios y precisos.

El moleteado es una operación de torno que crea un patrón texturizado y entrecruzado en la superficie de la pieza para mejorar el agarre, algo común en mangos o perillas de herramientas. Una herramienta de moleteado, equipada con rodillos endurecidos con el patrón deseado, se presiona contra la pieza giratoria, desplazando el material para formar la textura. La herramienta se avanza lentamente para asegurar un patrón uniforme, y la operación requiere un control cuidadoso de la presión para evitar dañar la pieza o la herramienta. El moleteado se realiza típicamente a bajas velocidades del husillo, y los operarios deben asegurarse de que la pieza esté firmemente montada para soportar la fuerza aplicada.

El tronzado, también conocido como corte, es el proceso de separar una pieza terminada de la materia prima mediante una herramienta de tronzado estrecha. La herramienta se introduce perpendicularmente en la pieza giratoria a una velocidad constante, cortando una ranura hasta que la pieza queda completamente cortada. El tronzado suele ser la operación final del mecanizado de un componente y requiere una configuración rígida para evitar vibraciones de la herramienta o la deflexión de la pieza. Los operarios deben utilizar velocidades de avance lentas y un fluido de corte adecuado para reducir la acumulación de calor y garantizar un corte limpio, procurando detener el avance justo antes de que la pieza se separe para evitar daños.

El encendido de un torno manual requiere una preparación cuidadosa para garantizar un funcionamiento seguro y eficiente. Comience realizando una inspección previa al arranque, verificando que no haya componentes sueltos, la lubricación adecuada y un área de trabajo limpia, como se describe en la sección de preparación de la máquina. Asegúrese de que el botón de parada de emergencia esté accesible y funcionando. Encienda el interruptor principal, generalmente ubicado en el panel de control del torno, y verifique que el husillo esté desacoplado (en punto muerto) para evitar una rotación involuntaria. Si el torno cuenta con un sistema de refrigeración, actívelo si es necesario para la operación. Una vez encendido, deje la máquina en ralentí brevemente para confirmar que funciona correctamente antes de continuar, solucionando cualquier ruido o vibración inusual de inmediato.

Seleccionar la velocidad adecuada del husillo es fundamental para lograr un rendimiento de corte óptimo y prolongar la vida útil de la herramienta. La velocidad del husillo, medida en revoluciones por minuto (RPM), depende del material, el diámetro y el tipo de herramienta de corte de la pieza. Consulte una tabla de velocidades o calcule las RPM con la fórmula: RPM = (Velocidad de corte × 12) / (π × Diámetro de la pieza), donde la velocidad de corte se expresa en pies por minuto (p. ej., 100 para acero, 300 para aluminio). Ajuste las palancas de cambios o el dial de control de velocidad del torno para establecer las RPM deseadas, asegurándose de que el husillo se detenga durante los ajustes. Para piezas más grandes o materiales más duros, utilice velocidades más bajas para evitar el sobrecalentamiento, mientras que para piezas más pequeñas o materiales más blandos se pueden utilizar velocidades más altas.

El acoplamiento de la herramienta de corte con la pieza de trabajo es fundamental en el torno y requiere precisión para lograr cortes precisos. Con la pieza de trabajo firmemente montada y girando a la velocidad seleccionada, coloque la herramienta de corte utilizando los controles del carro y el carro transversal, acercándola a la pieza sin contacto. Acople la herramienta gradualmente introduciéndola en la pieza de trabajo, comenzando generalmente con un corte ligero (0,010-0,020 pulgadas) para minimizar la tensión. Utilice los volantes o el avance motorizado para mover la herramienta por la trayectoria deseada, verificando que el corte sea suave. Evite cortes repentinos o profundos, que pueden causar vibraciones, desgaste de la herramienta o daños en la pieza de trabajo, y aplique fluido de corte según sea necesario para reducir la fricción y el calor.

El acabado y la limpieza son pasos esenciales para completar el proceso de mecanizado y mantener el torno en buen estado. Tras realizar los cortes deseados, realice una pasada final ligera con la herramienta para lograr un acabado superficial liso, ajustando la velocidad de avance para obtener resultados más precisos si es necesario. Detenga el husillo y retire con cuidado la pieza de trabajo del mandril, comprobando su precisión con calibradores o micrómetros. Limpie el torno retirando las virutas metálicas, el fluido de corte y los residuos de la bancada, el carro y el mandril con un cepillo o aire comprimido, evitando dañar las guías. Limpie las superficies con un paño limpio y aplique una ligera capa de aceite para evitar la oxidación. Guarde las herramientas y los accesorios correctamente y realice una revisión final para asegurarse de que el torno esté listo para su próximo uso.

Calcular la velocidad de corte correcta es esencial para operaciones de torno eficientes y precisas, ya que determina qué tan rápido gira la pieza de trabajo en relación con la herramienta de corte. La velocidad de corte, medida en pies superficiales por minuto (SFM) o metros por minuto, depende del material de la pieza de trabajo y el tipo de herramienta. Los valores comunes de SFM incluyen 80-120 para acero, 200-300 para aluminio y 50-70 para acero inoxidable con herramientas de acero de alta velocidad (HSS). Para calcular la velocidad del husillo en revoluciones por minuto (RPM), utilice la fórmula: RPM = (Velocidad de corte × 12) / (π × Diámetro de la pieza de trabajo) para unidades imperiales, o RPM = (Velocidad de corte × 1000) / (π × Diámetro de la pieza de trabajo) para unidades métricas. Ajuste la configuración de velocidad del torno como corresponda, asegurando velocidades más bajas para diámetros mayores o materiales más duros para evitar el sobrecalentamiento de la herramienta y mantener la calidad de la superficie.

Los ajustes de la velocidad de avance controlan la rapidez con la que la herramienta de corte avanza a lo largo o dentro de la pieza de trabajo, lo que afecta directamente el tiempo de mecanizado, el acabado superficial y el desgaste de la herramienta. La velocidad de avance se mide típicamente en pulgadas por revolución (IPR) o milímetros por revolución, con valores que van desde 0,002–0,020 IPR dependiendo de la operación (p. ej., desbaste o acabado) y el material. Para cortes de desbaste, utilice una velocidad de avance más alta (p. ej., 0,010–0,020 IPR) para eliminar material rápidamente, mientras que los cortes de acabado requieren una velocidad de avance más baja (p. ej., 0,002–0,005 IPR) para una superficie más lisa. Ajuste la velocidad de avance usando los controles de plataforma del torno o la configuración de engranajes, asegurando la compatibilidad con la velocidad del husillo y la geometría de la herramienta. Siempre consulte el manual del torno o las tablas de datos de mecanizado para seleccionar las velocidades de avance apropiadas para materiales y herramientas específicos.

Optimizar la vida útil de las herramientas de corte prolonga su utilidad, reduce costos y garantiza una calidad de mecanizado constante. La vida útil de la herramienta depende de la velocidad de corte, el avance, la profundidad de corte y el material de la pieza. Para maximizar la vida útil de la herramienta, opere dentro de los rangos de velocidad y avance recomendados para el material de la herramienta. —Las herramientas de acero rápido (HSS) toleran velocidades más bajas que las de carburo, que pueden soportar temperaturas más altas. Utilice profundidades de corte moderadas y evite avances excesivos para minimizar la tensión en la herramienta y la acumulación de calor. Aplique fluido de corte o refrigerante para reducir la fricción y disipar el calor, especialmente en materiales duros como el acero inoxidable. Inspeccione regularmente las herramientas para detectar desgaste, como desgaste o astillado de los bordes, y afílelas o reemplácelas según sea necesario. El almacenamiento y la manipulación adecuados de las herramientas también previenen daños, garantizando que se mantengan afiladas y eficaces durante más tiempo.

Elegir el material de herramienta adecuado es fundamental para lograr un corte eficiente y prolongar su vida útil, ya que debe coincidir con el material de la pieza de trabajo y las condiciones de mecanizado. Las herramientas de acero rápido (HSS) son rentables y versátiles, ideales para materiales más blandos como aluminio, latón o acero dulce, y adecuadas para velocidades de corte bajas a moderadas. Las herramientas de carburo, hechas de carburo de tungsteno, son más duras y resistentes al calor, lo que las hace perfectas para el mecanizado a alta velocidad de materiales más duros como acero inoxidable o titanio, aunque son más caras y frágiles. Otros materiales, como las herramientas cerámicas o con recubrimiento de diamante, se utilizan para aplicaciones especializadas como aleaciones de alta temperatura o materiales no metálicos. Seleccione el material de la herramienta en función de la dureza de la pieza de trabajo, la velocidad de corte y el presupuesto, asegurando la compatibilidad con las capacidades del torno.

La forma y los ángulos de una herramienta de corte influyen significativamente en su rendimiento, afectando la formación de viruta, el acabado superficial y la eficiencia de corte. Las formas comunes de herramienta incluyen punta redonda para torneado en desbaste, punta puntiaguda para roscado o ranurado, y punta cuadrada para refrentado o biselado. Los ángulos clave a considerar incluyen el ángulo de ataque, que controla el flujo de viruta (positivo para materiales blandos, negativo para duros), y el ángulo de alivio, que evita que la herramienta roce contra la pieza de trabajo (normalmente de 5 a 15 grados). El ángulo del filo, a menudo de 45 a 90 grados, determina la resistencia y la dirección de corte de la herramienta. Seleccione la forma y el ángulo de la herramienta según la operación específica. —El desbaste requiere herramientas robustas con ángulos más grandes, mientras que el acabado exige herramientas más afiladas con ángulos más finos para lograr precisión y superficies lisas.

Seleccionar el portaherramientas adecuado garantiza un montaje seguro, una alineación correcta y un mecanizado eficiente. Los portaherramientas, montados en el poste de herramientas del torno, vienen en varios tipos, como sistemas de cambio rápido para intercambiar herramientas rápidamente o portaherramientas rígidos para cortes de alta resistencia. Elija un portaherramientas compatible con el tamaño y la forma del vástago de la herramienta (cuadrado, rectangular o redondo) para garantizar un agarre firme y minimizar la vibración. El portaherramientas debe colocar la herramienta a la altura correcta, generalmente alineada con la línea central del husillo, para optimizar el rendimiento de corte. Para mayor versatilidad, considere portaherramientas modulares que admitan múltiples tipos de herramientas o insertos. Asegúrese de que el portaherramientas esté hecho de un material duradero, como acero endurecido, e inspecciónelo regularmente para detectar desgaste o daños para mantener la precisión y la seguridad durante la operación.

Seleccionar el mandril adecuado es crucial para sujetar de forma segura la pieza de trabajo durante las operaciones de torno. mandril de 3 mordazas , también conocido como mandril autocentrante, es ideal para piezas cilíndricas o simétricas , ya que sus tres mordazas se mueven simultáneamente para centrar automáticamente la pieza, ahorrando tiempo y garantizando una precisión moderada. Sin embargo, puede que no sujete con firmeza formas irregulares. En contraste, un mandril de 4 mordazas ofrece una mayor flexibilidad para piezas de trabajo irregulares o no cilíndricas , ya que cada mordaza se ajusta de forma independiente, lo que permite un centrado preciso, pero requiere más tiempo de configuración. Elija un mandril de 3 mordazas para configuraciones rápidas en material redondo y un mandril de 4 mordazas para formas complejas o cuando... alta precisión Es fundamental garantizar que el mandril esté bien apretado para evitar que se resbale durante el mecanizado.

El centrado preciso de la pieza de trabajo es esencial para evitar cortes descentrados y garantizar la precisión dimensional. Para un mandril de 3 mordazas, el centrado es automático, pero aún así debe verificar la alineación con un indicador de cuadrante Para confirmar la concentricidad. En un mandril de 4 mordazas, centre la pieza ajustando cada mordaza individualmente mientras mide con un indicador de carátula montado en el carro, girando el husillo para comprobar el descentramiento (idealmente, menos de 0,001 pulgadas). Como alternativa, utilice un buscador central o marque la pieza de trabajo para guiar los ajustes de la mordaza. Para piezas de trabajo soportadas por el contrapunto, asegúrese de que centro del contrapunto Se alinea con el husillo del cabezal mediante una barra de prueba o un indicador. Compruebe periódicamente el centrado durante la configuración para mantener precisión y evitar errores de mecanizado.

Equilibrar la pieza de trabajo es vital para evitar vibración y garantizar un funcionamiento suave y seguro del torno, especialmente a altas velocidades del husillo. Una pieza desequilibrada puede causar parloteo de herramientas , mal acabado superficial o incluso daños en el torno. Comience por asegurarse de que la pieza de trabajo esté sujeta uniformemente en el mandril, con la misma presión en todas las mordazas. Para piezas irregulares o pesadas, utilice contrapesos o ajuste la posición de las mordazas del mandril para distribuir la masa uniformemente. Si utiliza una placa frontal para piezas grandes o asimétricas, fije pesos de equilibrio Para compensar la masa desigual. Pruebe la configuración haciendo funcionar el torno a baja velocidad, observando la vibración y haciendo los ajustes necesarios. Un balanceo adecuado mejora seguridad y mejora la precisión del mecanizado.

Adecuado alineación de herramientas Es esencial para lograr cortes precisos y evitar daños en la pieza o el torno. La herramienta de corte debe colocarse de modo que su filo esté alineado con el eje de la pieza y perpendicular a la dirección de corte. Comience por asegurar la herramienta en el poste de herramientas , asegurándose de que esté firmemente sujeta para evitar que se mueva durante el mecanizado. Utilice un regla o indicador de cuadrante Para comprobar que el filo de la herramienta esté paralelo a la bancada del torno o al recorrido transversal del carro. Para operaciones como el roscado, alinee la herramienta con precisión con la pieza de trabajo utilizando un calibre de roscado o corte de prueba. Verifique periódicamente la alineación durante la configuración, ya que la desalineación puede causar malos acabados superficiales , imprecisiones dimensionales o desgaste excesivo de la herramienta.

Configuración correcta altura de la herramienta Garantiza un corte eficiente y minimiza la tensión de la herramienta, lo que afecta directamente la calidad de la pieza mecanizada. El filo de la herramienta debe estar posicionado en el línea central del husillo —El plano horizontal imaginario que pasa por el centro de rotación de la pieza de trabajo. Si la herramienta está demasiado alta, puede rozar en lugar de cortar, causando acabados deficientes; si está demasiado baja, puede hundirse en la pieza de trabajo, provocando vibraciones o daños. Ajuste la altura de la herramienta calzándola en el portaherramientas o usando el reposo compuesto Ajuste. Verifique la altura acercando la herramienta a la pieza de trabajo y comprobando su alineación con un calibre central o observando la formación de viruta durante un corte de prueba. Los ajustes precisos de altura son fundamentales para todas las operaciones, especialmente cortes de acabado .

Preajustes de herramientas Son dispositivos avanzados que agilizan la configuración de herramientas, permitiendo a los operadores medir y ajustar las dimensiones de la herramienta desde el torno, ahorrando tiempo y mejorando la precisión. Estos sistemas utilizan tecnología óptica o láser para medir con precisión la longitud, el diámetro y la geometría de la herramienta, garantizando un posicionamiento correcto antes de la instalación. Para usar un preajustador, coloque la herramienta en el soporte del dispositivo, introduzca los parámetros deseados (p. ej., desplazamiento o altura de la herramienta) y registre las mediciones para transferirlas al torno. poste de herramientas o sistema de control CNC. Los preajustes son particularmente valiosos para trabajo de alta precisión o al cambiar herramientas con frecuencia, ya que reducen los errores de configuración y el tiempo de inactividad. Si bien son más comunes en tornos CNC, los operadores de tornos manuales pueden beneficiarse de los preajustadores portátiles para mejorar repetibilidad y consistencia en la configuración de la herramienta.

Calibrador y micrómetros Son instrumentos de precisión esenciales para medir las dimensiones de una pieza mecanizada y garantizar que cumpla con las especificaciones. Los calibradores, disponibles en versiones vernier, de cuadrante o digitales, son versátiles para medir. diámetros externos , diámetros internos y profundidades, con precisiones típicamente de 0,001 pulgadas (0,02 mm). Son ideales para comprobaciones rápidas durante el mecanizado. Los micrómetros proporcionan mayor precisión, a menudo de hasta 0,0001 pulgadas (0,002 mm), y se utilizan para mediciones críticas como diámetros exteriores Para utilizar estas herramientas, asegúrese de que estén calibradas, manipúlelas con cuidado para evitar daños y tome varias mediciones en diferentes puntos para confirmar la consistencia. Limpie la pieza de trabajo y las superficies de la herramienta antes de medir para evitar errores causados por residuos o aceite.

Evaluando la acabado superficial El acabado de una pieza es crucial para garantizar que cumpla con los requisitos funcionales y estéticos, como la suavidad de las superficies de apoyo o el agarre de las piezas moleteadas. El acabado superficial se puede evaluar visualmente o con herramientas como un probador de rugosidad superficial , que mide parámetros como Ra (rugosidad promedio) en micropulgadas o micrómetros. Visualmente, busque marcas de herramienta uniformes, ausencia de rayones o vibraciones, comparando la superficie con una comparador de acabado superficial Si está disponible. Los factores que afectan el acabado incluyen afilado de la herramienta , velocidad de avance y velocidad de corte —Las velocidades de avance más bajas y las herramientas afiladas suelen producir superficies más lisas. Si el acabado es inadecuado, ajuste los parámetros de mecanizado o realice una pasada de acabado ligera para mejorar la calidad.

Comprobación de tolerancia Garantiza que las dimensiones de la pieza de trabajo se encuentren dentro del rango aceptable especificado en el diseño, lo cual es fundamental para piezas que deben encajar o funcionar con otras. Las tolerancias se expresan típicamente como un rango de más/menos (p. ej., ±0,005 pulgadas). Uso calibrador , micrómetros , o herramientas más precisas como indicadores de paso/no paso Para verificar las dimensiones con el plano. Mida varios puntos, especialmente en superficies cilíndricas, para considerar posibles conicidades o falta de redondez. Si una dimensión está fuera de tolerancia, evalúe si se puede corregir con mecanizado adicional o si la pieza es un descarte. Mantenimiento condiciones de mecanizado consistentes , como la configuración adecuada de la herramienta y la velocidad del husillo, ayudan a lograr tolerancias, y la calibración regular de las herramientas de medición garantiza resultados confiables.

El corte de roscas en un torno implica la creación de ranuras helicoidales, conocidas como trapos , que puede ser interno (dentro de un agujero, como una nuez) o externo (en una superficie cilíndrica, como un perno). Las roscas externas se cortan en el diámetro exterior de la pieza de trabajo con una herramienta de roscado que moldea el material a medida que gira, lo que requiere una alineación precisa de la herramienta para asegurar un paso de rosca constante. Las roscas internas se cortan dentro de un orificio pretaladrado con una herramienta de roscado más pequeña o un macho de roscar, lo que a menudo requiere... barra de mandrinar Para la preparación inicial del orificio. El roscado externo suele ser más fácil de configurar e inspeccionar, mientras que el roscado interno exige una holgura cuidadosa de la herramienta y la evacuación de la viruta para evitar atascamientos. Ambos requieren precisión. velocidad del husillo y sincronización de alimentación para adaptarse al paso de la rosca, garantizando roscas funcionales y precisas.

El corte de roscas requiere especialización. herramientas de roscado y cálculos precisos para lograr las especificaciones de rosca deseadas. La herramienta principal es un herramienta de roscado de un solo punto Rectificado a un ángulo específico (p. ej., 60 grados para roscas unificadas o métricas) para que coincida con el perfil de la rosca. Para roscas internas, se puede utilizar una herramienta de roscado montada en una barra de mandrinar o un macho de roscar. Para calcular la rosca, determine paso (distancia entre hilos, por ejemplo, 1 mm o 20 hilos por pulgada) y la diámetro mayor (diámetro exterior para roscas externas, diámetro del agujero para roscas internas). Utilice el torno. tornillo de avance y una caja de engranajes para ajustar la velocidad de avance según el paso, a menudo guiados por la tabla de roscado del torno. Por ejemplo, para cortar una rosca con un paso de 1 mm, accione el husillo guía para avanzar la herramienta 1 mm por cada revolución de la pieza. La precisión en los cálculos y la configuración de la herramienta es crucial para evitar roscas desalineadas o defectuosas.

Logrando roscado de precisión Requiere una técnica cuidadosa y atención al detalle para producir roscas funcionales y precisas. Siempre alinee la herramienta de roscado con precisión utilizando un calibre de roscado Para asegurar el ángulo y la perpendicularidad correctos con la pieza de trabajo. Comience con cortes superficiales (0,005-0,010 pulgadas por pasada) para reducir la tensión de la herramienta y mejorar la precisión, profundizando gradualmente la rosca mientras verifica el progreso con un calibre de rosca o pieza de acoplamiento. Use baja velocidades del husillo (por ejemplo, 50–100 RPM) para mantener el control y evitar vibraciones de la herramienta, y aplicar fluido de corte Para lubricar y enfriar la herramienta, especialmente para materiales más duros. Enganche la palanca de media tuerca del torno constantemente en el mismo punto usando un indicador de cuadrante de rosca Para asegurar que la herramienta siga la misma trayectoria en cada pasada. Finalmente, limpie las virutas con frecuencia para evitar obstrucciones, especialmente en las roscas internas, y verifique la rosca final con un indicador de paso/no paso para el aseguramiento de la calidad.

Vibración y parloteo Son problemas comunes en las operaciones de torneado, que se manifiestan como ruidos o marcas no deseados en la pieza, a menudo causados por la inestabilidad en la configuración. Estos pueden ser el resultado de un pieza de trabajo desequilibrada , mordazas de mandril sueltas o voladizo excesivo de la herramienta. Para corregir la vibración, primero asegúrese de que la pieza de trabajo esté bien montada y equilibrada, utilizando un indicador de cuadrante Para comprobar si hay descentramiento. Apriete todos los componentes, incluido el poste de herramientas y contrapunto, para eliminar la holgura. Reduzca el voladizo de la herramienta reposicionándola más cerca del portaherramientas y baje el velocidad del husillo o la velocidad de avance para minimizar las fuerzas de corte. Si la vibración persiste, inspeccione el torno. cama y caminos para detectar desgaste o desalineación, y considere usar una herramienta más pesada o técnicas de amortiguación, como agregar peso a la pieza de trabajo, para estabilizar la configuración.

Desgaste de la herramienta Se produce cuando el filo de la herramienta de corte se desafila o se astilla, lo que provoca acabados superficiales deficientes, mayores fuerzas de corte y posibles daños a la pieza de trabajo. Las causas comunes incluyen un desgaste excesivo. velocidades de corte , velocidades de avance inadecuadas o mecanizado de materiales duros sin la herramienta adecuada fluido de corte Para corregir el desgaste de la herramienta, inspecciónela regularmente para detectar signos de desgaste, cráteres o astillado en los bordes, utilizando una lupa si es necesario. Reduzca el desgaste seleccionando la herramienta correcta. material de herramientas —por ejemplo, carburo para materiales duros —y cumplir con las velocidades y avances recomendados para el material de la pieza de trabajo. Aplique fluido de corte de forma constante para disipar el calor y lubricar la herramienta. Si el desgaste es significativo, reafile la herramienta para restaurar su filo o reemplácela, y ajuste los parámetros de mecanizado para evitar que vuelva a aparecer, asegurando así una mayor durabilidad. vida útil de la herramienta .

Inexactitud dimensional Se produce cuando la pieza mecanizada se desvía de las dimensiones especificadas, a menudo debido a una configuración incorrecta, problemas con la herramienta o desgaste de la máquina. Las causas comunes incluyen contrapunto desalineado , altura incorrecta de la herramienta o expansión térmica de la pieza. Para solucionar esto, verifique alineación de herramientas y altura usando un calibre central o indicador de cuadrante , asegurándose de que la herramienta esté en la línea central del husillo. Compruebe la alineación del contrapunto con una barra de prueba para evitar el ahusamiento. Mida la pieza de trabajo frecuentemente con calibrador o micrómetros Durante el mecanizado, detecte las desviaciones con antelación. Compense la expansión térmica dejando que la pieza se enfríe antes de las mediciones finales. Si persisten las imprecisiones, inspeccione el torno. tornillo de avance y maneras para comprobar el desgaste y calibrar la máquina para restaurarla precisión .

Regular controles diarios y semanales son esenciales para mantener un torno en óptimas condiciones, asegurando seguridad y precisión Durante la operación. Diariamente, antes de poner en marcha el torno, inspeccione componentes sueltos , como pernos, mordazas de mandril o portaherramientas, y apriételos según sea necesario. Verifique niveles de lubricación en el cabezal, el carro y el contrapunto, rellenando con el aceite o grasa recomendados por el fabricante. Verificar el parada de emergencia Asegúrese de que el área de trabajo esté libre de residuos. Semanalmente, realice una inspección más profunda, examinando las correas y engranajes para detectar desgaste, verificando... cojinetes de husillo Para detectar ruidos inusuales y confirmar la alineación del contrapunto y el carro. Documente cualquier problema y resuélvalo con prontitud para evitar tiempos de inactividad y mantener el torno. confiabilidad a largo plazo .

Manteniendo la sistema de refrigeración es fundamental para los tornos equipados con bombas de refrigerante, ya que prolonga vida útil de la herramienta y mejora acabado superficial reduciendo el calor y la fricción. Revise diariamente el nivel de refrigerante en el depósito y rellénelo con el refrigerante adecuado (p. ej., aceite soluble en agua o fluido sintético) según las especificaciones del fabricante. Inspeccione el refrigerante para detectar contaminación, como virutas metálicas o crecimiento bacteriano, que pueden obstruir las boquillas o reducir el rendimiento, y reemplácelo si está turbio o huele mal. Limpie el... tanque de refrigerante y filtros para eliminar lodos, y limpie el sistema periódicamente para evitar acumulaciones. Asegúrese de que las boquillas de suministro de refrigerante estén despejadas y correctamente orientadas hacia la zona de corte para maximizar eficiencia de enfriamiento y evitar la corrosión de los componentes del torno.

Limpieza de la cama y tornillo de avance Es vital mantener el torno. exactitud y un funcionamiento suave, ya que los residuos o el refrigerante seco pueden causar desgaste o atascamiento. Después de cada uso, elimine las virutas metálicas, el polvo y los residuos de refrigerante de la plataforma. maneras Con un cepillo suave o aire comprimido, tenga cuidado de no rayar las superficies pulidas. Limpie la cama con un paño limpio y sin pelusa humedecido con un disolvente suave o aceite de máquina para eliminar la suciedad incrustada. A continuación, aplique una fina capa de aceite de vía Para evitar la oxidación y asegurar un movimiento suave del carro. En el caso del tornillo de avance, utilizado en operaciones de roscado, límpielo semanalmente con un cepillo para eliminar las virutas y lubríquelo con un aceite ligero de máquina para reducir la fricción. La limpieza y lubricación regulares de estos componentes previenen... desgaste prematuro y mantener precisión de mecanizado .

Tornos CNC (Control Numérico por Computadora) difieren significativamente de tornos manuales En su funcionamiento, precisión y capacidades, ofrecen automatización para tareas de mecanizado complejas. Los tornos manuales dependen de la habilidad del operador para controlar el... trayectoria de la herramienta , la velocidad del husillo y la velocidad de avance mediante volantes y palancas, lo que los hace adecuados para piezas únicas más sencillas, pero propensos a errores humanos. Por el contrario, los tornos CNC utilizan programas de computadora para controlar con precisión los movimientos de la herramienta y los parámetros de mecanizado, lo que permite un alto repetibilidad y la producción de geometrías intrincadas, como curvas complejas o roscas, con una mínima intervención del operador. Los tornos CNC son más rápidos y eficientes para producción de alto volumen pero requieren conocimientos de programación y costos iniciales más elevados, mientras que los tornos manuales son más accesibles para principiantes y proyectos de pequeña escala.

Código G Es el lenguaje de programación utilizado para controlar tornos CNC, compuesto por comandos que dictan los movimientos, velocidades y operaciones de las herramientas. Los comandos básicos de código G incluyen G00 para un posicionamiento rápido (mover la herramienta rápidamente a una ubicación sin cortar), G01 para interpolación lineal (corte en línea recta a una velocidad de avance especificada), y G02/G03 Para la interpolación circular (corte de arcos en sentido horario o antihorario). Otros códigos esenciales son M03 para iniciar el husillo (rotación en el sentido de las agujas del reloj), M05 para detenerlo, y F Para establecer la velocidad de avance (p. ej., F0.01 para 0,01 pulgadas por revolución). Comprender estos comandos permite a los operadores crear programas para operaciones básicas como torneado , frente a , o enhebrado . Siempre verifique los programas de código G utilizando un simulador para evitar colisiones o errores antes de ejecutarlos en el torno.

El flujo de trabajo de programación Para un torno CNC, implica varios pasos para convertir el diseño de una pieza en un componente mecanizado. Empiece por crear un Dibujo CAD (Diseño Asistido por Computadora) de la pieza, especificando dimensiones y tolerancias. Convertir el dibujo en un Programa CAM (Fabricación Asistida por Computadora) para generar código G, definiendo trayectorias, velocidades y avances de herramientas según el material de la pieza y las herramientas. A continuación, introduzca el código G en el torno CNC. Panel de control o cárguelo mediante software. Antes de mecanizar, realice una ensayo o simulación para verificar el programa, buscando errores como colisiones de herramientas o trayectorias incorrectas. Configure la pieza y las herramientas como lo haría en un torno manual, luego ejecute el programa y monitoree la operación para detectar problemas. Después del mecanizado, inspeccione la pieza con calibrador o micrómetros para garantizar que cumpla con las especificaciones, refinando el programa si es necesario. precisión y eficiencia.

Elegir lo correcto materiales de práctica Es crucial que los principiantes adquieran confianza y desarrollen habilidades en el torno sin correr el riesgo de dañar las herramientas o la máquina. Comience con materiales blandos y mecanizables Como el aluminio, el latón o el acero dulce, que son más tolerantes y fáciles de cortar que materiales más duros como el acero inoxidable. Para una práctica aún más segura, considere plástico (por ejemplo, Delrin o nailon) o madera blanda , que requieren menos fuerza de corte y producen virutas manejables. Evite materiales frágiles o abrasivos al principio, ya que pueden acelerar desgaste de la herramienta o causar resultados impredecibles. Materiales de práctica de fuentes en culata pequeña y redonda (por ejemplo, 1 a 2 pulgadas de diámetro) para simplificar el sujeción y minimizar el tiempo de configuración, y garantizar siempre que el material esté libre de defectos como grietas para evitar problemas durante el mecanizado.

Participar en actividades sencillas ideas de proyectos Ayuda a los principiantes a aplicar técnicas de torno mientras crean artículos funcionales o decorativos, haciendo que el aprendizaje sea ameno y práctico. Comienza con proyectos básicos como tornear un... bolígrafo cilíndrico en blanco , que enseña torneado y frente a mientras que requiere una precisión mínima. Progresar a un cabeza de mazo de latón , que incorpora moleteado para agarre y perforación para la fijación del mango. Para un proyecto un poco más avanzado, intenta hacer un tapón de botella de acero , que implica roscar y afilar. Estos proyectos desarrollan habilidades en configuración de herramientas , medición , y acabado de superficies mientras produce resultados tangibles. Elija proyectos que se ajusten a su nivel de habilidad y planifique siempre la secuencia de operaciones (por ejemplo, refrentar antes de tornear) para garantizar exactitud y seguridad.

Accediendo a la calidad recursos de aprendizaje Acelera el desarrollo de habilidades y profundiza la comprensión de las operaciones del torno para principiantes. Comienza con tutoriales en línea y plataformas de video como YouTube, donde maquinistas experimentados demuestran técnicas como configuración de herramientas, roscado y prácticas de seguridad. —Busque canales de creadores o escuelas profesionales con buena reputación. Libros Como "Cómo operar un torno" de South Bend Lathe o "Manual de maquinaria", ofrecen una guía detallada y autorizada sobre las operaciones del torno y los principios del mecanizado. Únase. foros en línea o comunidades, como r/Machinists o Practical Machinist de Reddit, para hacer preguntas y compartir experiencias con otros aficionados y profesionales. Local colegios comunitarios Los espacios de creación suelen ofrecer cursos prácticos de torno, con prácticas supervisadas y acceso a equipos. Explora estos recursos constantemente para construir una base sólida en competencia en torno .

Aprender a operar un torno puede parecer abrumador al principio, pero una vez que se comprenden los fundamentos, se convierte en una habilidad increíblemente gratificante y enriquecedora. Desde moldear materias primas para convertirlas en piezas útiles hasta perfeccionar la precisión y la técnica, el trabajo en torno abre un mundo de creatividad y artesanía.

Ya seas estudiante, aficionado o futuro maquinista, la mejor manera de aprender es practicando. Empieza con materiales blandos, practica con proyectos sencillos y, poco a poco, desafíate con operaciones complejas. Los errores ocurren. —Eso es parte del proceso de aprendizaje. Sigue intentándolo y pronto manejarás tu torno con confianza, como un profesional.

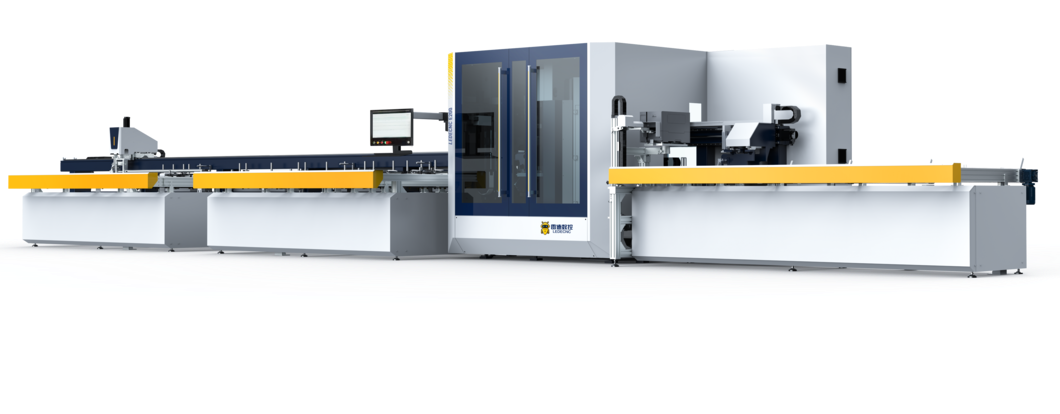

Evite errores costosos al seleccionar una máquina CNC para el procesamiento de aluminio. Descubra consejos de expertos sobre velocidad de husillo, rigidez, automatización y más de LEAD CNC.

Descubra cómo el mecanizado CNC de 5 ejes mejora la producción de piezas de aluminio con mayor precisión, tiempos de ciclo más rápidos y tecnologías de automatización avanzadas.

Los 10 principales fabricantes de extrusión de perfiles de aluminio en China en 2025, con tecnología avanzada y alcance global. Descubra cómo LEADCNC impulsa el procesamiento del aluminio.

Sierra de corte de doble cabezal vs. de un solo cabezal: ¿Cuál es la mejor para marcos de aluminio? Descubre las principales diferencias, ventajas, desventajas y recomendaciones de expertos para elegir la sierra ideal para la fabricación de perfiles de aluminio.