Los 5 errores principales que se deben evitar al comprar una máquina CNC para el procesamiento de aluminio Comprar una máquina CNC es una inversión importante, especialmente para empresas dedicadas al procesamiento de aluminio. Desde perfiles extruidos para ventanas y puertas hasta complejos componentes automotrices, el aluminio exige precisión, repetibilidad y mecanizado de alta velocidad. Sin embargo, muchos compradores caen en errores evitables que resultan en pérdida de tiempo, dinero y productividad. A continuación, se presentan los cinco errores más comunes (y costosos) que debe evitar al seleccionar su próxima máquina CNC diseñada para aplicaciones de aluminio.

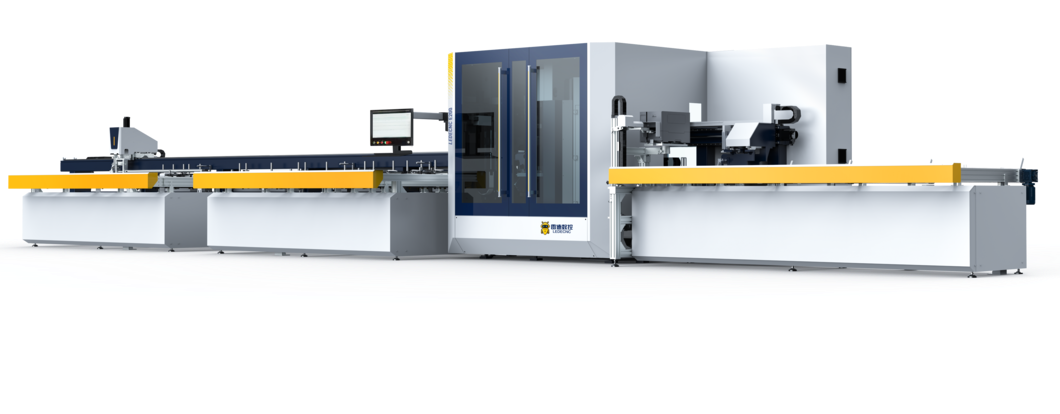

No todas las máquinas CNC son iguales —Especialmente en el caso del aluminio. El aluminio es un metal no ferroso más blando que se comporta de forma diferente al acero o los materiales compuestos. Requiere altas velocidades de husillo para mantener la calidad de la superficie y evitar la acumulación de material en las herramientas de corte. Una evacuación deficiente de la viruta puede provocar recortes, deflexión o desgaste prematuro de la herramienta. Además, la expansión térmica del aluminio durante el mecanizado puede afectar a las tolerancias si no se gestiona adecuadamente.

Qué hacer en su lugar:

Priorice las máquinas diseñadas específicamente para metales no ferrosos como aluminio, latón o cobre.

Asegúrese de que la velocidad del husillo pueda alcanzar al menos 18 000 RPM o más para admitir cortes de alta velocidad con herramientas de diámetro más pequeño.

Busque sistemas de lubricación por microlubricación o niebla integrada que minimicen el uso de refrigerante y al mismo tiempo mejoren la evacuación de virutas y la longevidad de la herramienta.

Pregunte al fabricante sobre aplicaciones de aluminio anteriores exitosas con sus equipos.

El aluminio se suele cortar a altas velocidades y avances para aprovechar su maquinabilidad, pero estas condiciones pueden aumentar las vibraciones y la tensión mecánica si la máquina carece de rigidez estructural. Una construcción deficiente de la máquina puede provocar vibraciones, cortes imprecisos e inestabilidad dimensional en piezas complejas o de perfil largo.

Qué hacer en su lugar:

Elija máquinas CNC con marcos rígidos —Preferiblemente camas de hierro fundido o bases de acero soldado de alta resistencia que minimicen la vibración.

Analizar la rigidez del sistema de pórtico, la carcasa del husillo y los componentes del eje Z —Especialmente si está considerando operaciones de 5 ejes o de alta velocidad.

Solicite videos de demostración, cortes de prueba o referencias de clientes que muestren aplicaciones de aluminio en condiciones de mecanizado agresivas.

Evalúe el peso total de la máquina y el espacio ocupado, ya que las máquinas más pesadas generalmente amortiguan la vibración de manera más efectiva.

En la fabricación moderna, especialmente en el mecanizado de perfiles de aluminio de gran volumen, la automatización ya no es opcional. —Es esencial. La carga manual de materiales, los cambios de configuración y la verificación dimensional consumen tiempo de producción y reducen la consistencia del resultado. No planificar la automatización suele provocar actualizaciones inesperadas, repeticiones de trabajos o ineficiencias en la ampliación.

Qué hacer en su lugar:

Si está procesando extrusiones de aluminio largas o cantidades masivas, invierta en máquinas que admitan sistemas de carga y descarga automática.

Busque CNC equipados con cambiadores automáticos de herramientas (ATC), sistemas de palpación de piezas de trabajo y reconocimiento de accesorios para lograr transiciones de trabajo fluidas.

Considere máquinas compatibles con las funciones inteligentes de la Industria 4.0, como datos de producción en tiempo real, mantenimiento predictivo y resolución de problemas remota.

Evaluar el ecosistema de software —¿Puede integrarse con sus sistemas ERP/MES para mejorar la programación y el seguimiento?

Incluso la máquina CNC más avanzada requiere mantenimiento, resolución de problemas o reemplazo de piezas. Desafortunadamente, muchos compradores pasan por alto este aspecto crucial y terminan esperando semanas. —o incluso meses —para asistencia técnica o reemplazo de componentes, lo que provoca costosos tiempos de inactividad y pérdida de ingresos.

Qué hacer en su lugar:

Trabaje con proveedores que tengan presencia regional o socios de servicio certificados en su país o zona de fabricación.

Pregunte sobre los programas de capacitación disponibles, la documentación técnica y si se ofrece soporte remoto (por ejemplo, a través de VPN o gafas inteligentes).

Solicite una lista de repuestos y pregunte por los niveles de existencias en su almacén de componentes de rápido movimiento, como correas, motores, sensores y unidades de accionamiento.

Evalúe la capacidad de respuesta del equipo de ventas y servicios durante su consulta inicial —A menudo refleja el nivel de apoyo continuo que recibirá.

Es tentador priorizar la opción más económica al elegir una máquina CNC. Pero comprar una máquina más económica sin considerar los costos ocultos... —como reparaciones frecuentes, alto consumo de energía, poca confiabilidad o ineficiencia del operador —puede terminar costando mucho más con el tiempo.

Qué hacer en su lugar:

Comparar tasas de productividad entre diferentes modelos —Observe el tiempo de mecanizado, la duración de la configuración y la vida útil de la herramienta.

Evaluar la eficiencia energética, la velocidad de cambio de herramientas y la frecuencia de mantenimiento.

Considere la ruta de actualización de la máquina: ¿se puede modificar con automatización o mejoras de software a medida que su negocio crece?

Calcule el costo total de propiedad (TCO) durante 3 a 5 años, incluido el riesgo de inactividad, los consumibles, la capacitación y los planes de servicio.

Comprar la máquina CNC adecuada para el procesamiento de aluminio implica alinear el rendimiento, la precisión y el valor a largo plazo. Evite estos cinco costosos errores. —Ignorar las necesidades específicas del aluminio, subestimar la rigidez, saltarse la automatización, descuidar el soporte posventa y centrarse únicamente en el precio —Posicionará su negocio para lograr una calidad constante, tiempos de respuesta más rápidos y escalabilidad preparada para el futuro.

Ya sea que esté produciendo perfiles de muro cortina, bandejas de baterías para vehículos eléctricos o carcasas de alta precisión, seleccionar el equipo CNC adecuado es una decisión estratégica. —No sólo una de adquisiciones.

¿Está listo para explorar soluciones CNC centradas en el aluminio? [Comuníquese con LEADCNC] para conocer cómo nuestros centros de mecanizado de 5 ejes de la serie MCG están diseñados para lograr una productividad, automatización y precisión óptimas en el aluminio.

Evite errores costosos al seleccionar una máquina CNC para el procesamiento de aluminio. Descubra consejos de expertos sobre velocidad de husillo, rigidez, automatización y más de LEAD CNC.

Descubra cómo el mecanizado CNC de 5 ejes mejora la producción de piezas de aluminio con mayor precisión, tiempos de ciclo más rápidos y tecnologías de automatización avanzadas.

Los 10 principales fabricantes de extrusión de perfiles de aluminio en China en 2025, con tecnología avanzada y alcance global. Descubra cómo LEADCNC impulsa el procesamiento del aluminio.

Sierra de corte de doble cabezal vs. de un solo cabezal: ¿Cuál es la mejor para marcos de aluminio? Descubre las principales diferencias, ventajas, desventajas y recomendaciones de expertos para elegir la sierra ideal para la fabricación de perfiles de aluminio.